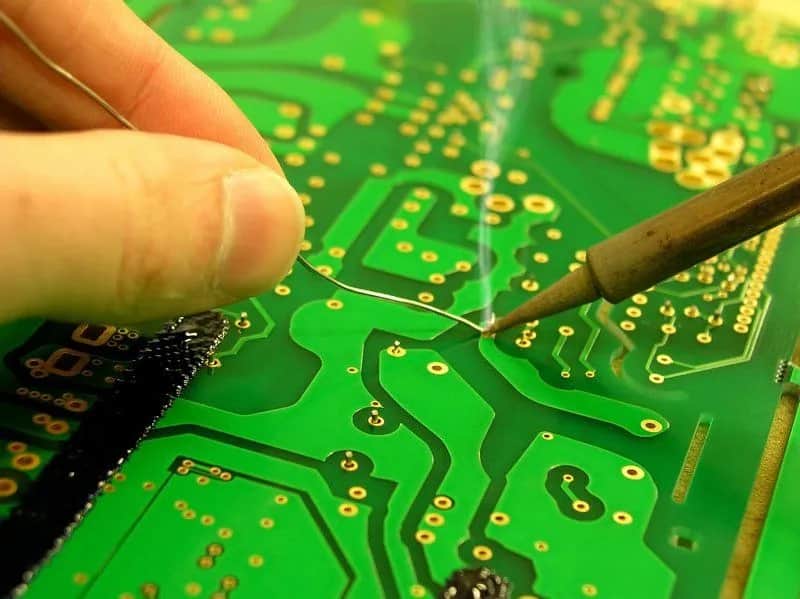

Płytki PCB na zamówienie to kluczowy element współczesnej elektroniki. Są to podstawy, na których montuje się elementy elektroniczne. W Polsce wiele firm oferuje produkcję takich płytek według indywidualnych potrzeb klientów. Proces ten obejmuje projektowanie, wytwarzanie i testowanie. PCB wykonuje się z materiałów izolacyjnych, na których tworzy się ścieżki przewodzące prąd. Dzięki nim możliwe jest budowanie skomplikowanych układów elektronicznych.

Zamawiając płytki PCB, klienci mogą wybierać różne materiały i pokrycia. Firmy często oferują też dodatkowe usługi, jak montaż komponentów czy programowanie układów. Czas realizacji i koszty zależą od złożoności projektu i ilości zamówionych płytek.

Najważniejsze informacje:- PCB to podstawa większości urządzeń elektronicznych

- Produkcja na zamówienie umożliwia dostosowanie do specyficznych potrzeb

- Proces obejmuje projektowanie, wytwarzanie, montaż i testowanie

- Klienci mogą wybierać różne materiały i pokrycia

- Firmy oferują dodatkowe usługi, np. programowanie układów

- Czas realizacji i koszty zależą od złożoności projektu

Czym są płytki PCB na zamówienie?

Płytki PCB na zamówienie to drukowane obwody elektroniczne wykonywane według indywidualnych specyfikacji klienta. Służą jako podstawa do montażu komponentów elektronicznych w urządzeniach o różnorodnym zastosowaniu.Niestandardowe płytki PCB różnią się od standardowych możliwością dostosowania wymiarów, kształtu i funkcjonalności do konkretnych potrzeb projektowych. Pozwalają na optymalizację przestrzeni w urządzeniu i implementację unikalnych rozwiązań. Dają również większą swobodę w rozmieszczeniu elementów i projektowaniu ścieżek.

Zalety zamawiania spersonalizowanych płytek PCB:

- Optymalizacja wydajności urządzenia

- Redukcja kosztów przy produkcji seryjnej

- Możliwość tworzenia innowacyjnych rozwiązań

- Pełna kontrola nad procesem projektowania i produkcji

Proces zamawiania niestandardowych płytek PCB

Przygotowanie projektu

Do produkcji płytek PCB niezbędne są pliki produkcyjne zawierające szczegółowe informacje o układzie ścieżek i elementów. Kluczowe są pliki w formacie GERBER, zawierające dane o warstwach płytki, oraz plik wierteł z informacjami o otworach.

Przygotowując dokumentację, warto zwrócić uwagę na precyzję wymiarów i poprawność oznaczeń. Konsultacja z producentem może pomóc w optymalizacji projektu. Warto też dostarczyć plik z opisem montażu komponentów, co ułatwi późniejszą produkcję.

Wybór materiałów i specyfikacji

Najpopularniejsze laminaty to FR4 (sztywne płytki) i CEM (elastyczne). Wybór zależy od wymagań temperaturowych i mechanicznych aplikacji.

Dostępne pokrycia to m.in. Sn-HAL (cyna) i złoto. Sn-HAL jest ekonomiczny, złoto zapewnia lepszą lutowność i odporność na korozję.

Liczba warstw wpływa na złożoność i funkcjonalność płytki. Płytki jednostronne są najprostsze i najtańsze. Dwustronne oferują więcej możliwości routingu. Wielowarstwowe pozwalają na tworzenie skomplikowanych układów w kompaktowej formie.

Złożenie zamówienia

Przy zamówieniu płytek PCB na zamówienie należy podać:

- Wymiary płytki

- Liczbę warstw

- Rodzaj laminatu

- Typ pokrycia

- Ilość zamawianych sztuk

Producent zazwyczaj weryfikuje projekt pod kątem możliwości produkcyjnych. W razie wątpliwości kontaktuje się z klientem, proponując ewentualne modyfikacje.

Czytaj więcej: USB-C OTG: Schemat i zasada działania - Kompletny przewodnik

Czas realizacji i koszty produkcji

Czas realizacji zależy od złożoności projektu, liczby warstw i ilości zamówionych sztuk. Wpływ ma również wybór materiałów i ewentualne dodatkowe usługi. Szybka realizacja często wiąże się z wyższymi kosztami.

| Rodzaj płytki | Czas realizacji |

|---|---|

| Jednostronna | 24-48 godzin |

| Dwustronna | 3-5 dni |

| Wielowarstwowa | 5-10 dni |

Koszty produkcji płytek PCB obejmują materiały, proces technologiczny, testy i ewentualne dodatkowe usługi. Cena jednostkowa spada przy większych zamówieniach. Złożoność projektu i wybór wysokiej jakości materiałów zwiększają koszty. Niestandardowe kształty lub wymagania specjalne również wpływają na cenę końcową.

Dodatkowe usługi oferowane przez producentów PCB

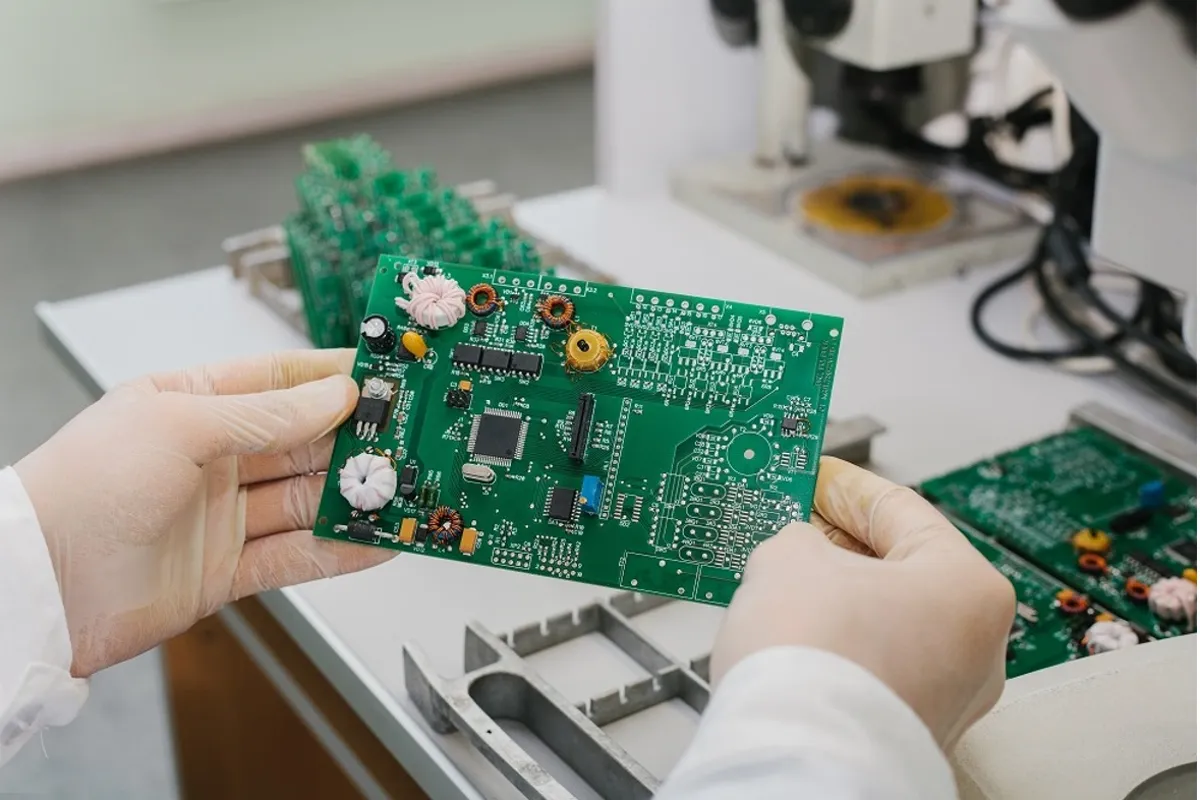

Montaż komponentów to popularna usługa dodatkowa. Producenci oferują zarówno montaż THT, jak i SMT, często z wykorzystaniem zaawansowanych maszyn pick-and-place.

Programowanie układów obejmuje wgrywanie firmware'u lub konfigurację FPGA. Usługa ta oszczędza czas i redukuje ryzyko błędów podczas produkcji.

Testy funkcjonalne weryfikują poprawność działania zmontowanych płytek. Obejmują one sprawdzenie połączeń elektrycznych i podstawowych funkcji układu.

Montaż końcowy urządzeń to kompleksowa usługa, w ramach której producent PCB może dostarczyć gotowy produkt, włącznie z obudową i akcesoriami.

Jak wybrać odpowiedniego producenta płytek PCB?

Kryteria oceny producenta płytek PCB na zamówienie:

- Doświadczenie w branży

- Zakres oferowanych usług

- Certyfikaty jakości (np. ISO 9001)

- Możliwości technologiczne

- Czas realizacji zamówień

- Opinie klientów i reputacja firmy

Porównując oferty, zwróć uwagę nie tylko na cenę, ale także na dodatkowe usługi i wsparcie techniczne. Niektórzy producenci oferują darmowe konsultacje projektowe. Warto też sprawdzić, czy firma ma doświadczenie w produkcji płytek podobnych do twojego projektu.

Kontrola jakości w produkcji płytek PCB

Kontrola jakości w produkcji płytek PCB obejmuje kilka kluczowych etapów. Zaczyna się od inspekcji materiałów wejściowych. Następnie sprawdzana jest poprawność wykonania ścieżek i otworów. Po nałożeniu maski lutowniczej i opisów przeprowadzana jest kontrola wizualna. Końcowym etapem są testy elektryczne, weryfikujące poprawność połączeń.

Renomowani producenci posiadają certyfikaty jakości, takie jak ISO 9001 czy IPC. Stosują też standardy IPC-A-600 określające kryteria akceptacji dla płytek PCB. Niektórzy oferują również zgodność z normami branżowymi, np. dla przemysłu motoryzacyjnego czy lotniczego.

Rygorystyczna kontrola jakości ma kluczowe znaczenie dla niezawodności końcowego produktu. Minimalizuje ryzyko awarii i kosztownych napraw w przyszłości.

Trendy i innowacje w produkcji płytek PCB na zamówienie

W produkcji płytek PCB pojawiają się nowe materiały, takie jak ceramika czy polimery o wysokiej wytrzymałości termicznej. Rozwija się też technologia druku 3D PCB, umożliwiająca szybkie prototypowanie.

Miniaturyzacja to stały trend w branży. Producenci oferują coraz cieńsze laminaty i mniejsze otwory przelotowe. Zwiększa się też gęstość upakowania elementów, co wymaga precyzyjniejszych procesów produkcyjnych.

Ekologiczne rozwiązania zyskują na znaczeniu. Obejmują one bezołowiowe procesy lutowania, wykorzystanie biodegradowalnych substratów i redukcję zużycia chemikaliów. Producenci inwestują też w technologie recyklingu płytek PCB, dążąc do bardziej zrównoważonej produkcji.

Klucz do sukcesu: Profesjonalne podejście do zamawiania płytek PCB

Płytki PCB na zamówienie to fundament innowacyjnych rozwiązań elektronicznych. Proces ich produkcji, od projektu po kontrolę jakości, wymaga precyzji i fachowej wiedzy. Wybór odpowiedniego producenta, który oferuje nie tylko sam produkt, ale i kompleksowe wsparcie, jest kluczowy dla powodzenia projektu.

Optymalizacja kosztów i czasu realizacji to wyzwania, z którymi mierzą się zarówno początkujący, jak i doświadczeni projektanci. Warto pamiętać, że inwestycja w jakość na etapie produkcji płytek PCB zwraca się w postaci niezawodności końcowego urządzenia. Nowoczesne trendy, takie jak miniaturyzacja czy ekologiczne rozwiązania, otwierają nowe możliwości, ale też stawiają przed producentami coraz wyższe wymagania.

Sukces w realizacji projektu elektronicznego zależy od umiejętnego połączenia wiedzy technicznej, znajomości rynku i zdolności do współpracy z wybranym producentem płytek PCB na zamówienie. Dzięki temu możliwe jest stworzenie produktu, który nie tylko spełni oczekiwania, ale i otworzy drogę do dalszych innowacji.